工程技术

超高张力材料成型技术

凭借终极的超高张力进行挑战

汽车行业所处的环境

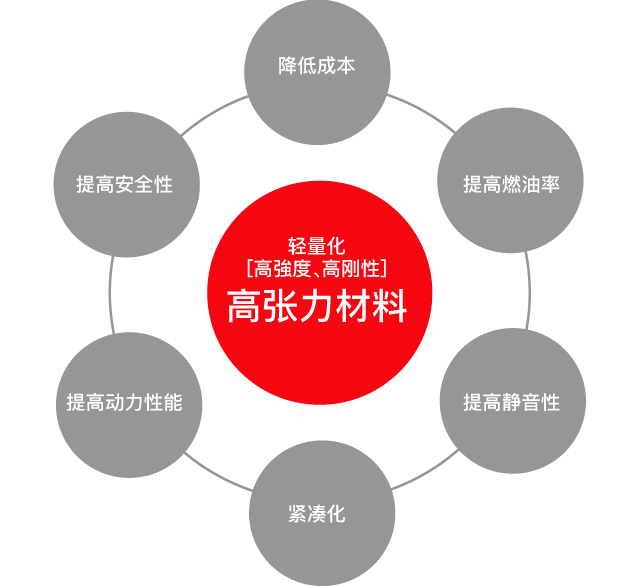

在汽车行业中正推进着环保型低油耗汽车的开发,而其中的一个课题就是必须转为使用兼顾了轻量化和车身刚性的超高张力材料。

何谓超高张力材料?

-

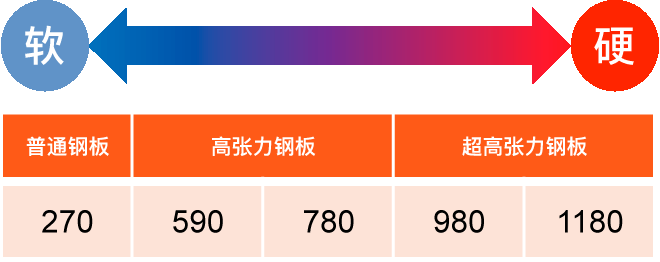

是指超高张力钢板

- 高张力材料就是指“High Tensile Strength Steel”,是具有高度拉伸强度的钢板。 相对于普通钢板270MPa的拉伸强度,高张力材料有590~780MPa,而达到980MPa以上的钢板一般称为“超高张力材料”。

超高张力材料的优点

-

为碰撞安全性和轻量化做出贡献

- 高张力材料比普通钢板强度高,因此能提高碰撞安全性。并且,由于使用高强度材料,板厚可以比传统材料做得薄。出于高张力材料的这些特性,使汽车碰撞安全性的提高和燃油率的提高成为可能,近年来适用高张力材料的范围不断扩大。

超高张力材料的缺点

-

由于强度高,导致冲压成型困难

-

- ・由于缺乏延展性,容易引起开裂,因此需要将产品形状和成型方法最优化。

- ・由于形状不易固定,导致回弹大→需要采用能抑制回弹量的成型方法。

- ・由于冲压的成型负荷高,因此需要大型冲压设备及具有高强度及高钢性的模具。

对不同工艺高张力钢板的不同处理

- 冷轧高张力钢板

- 用模具夹住调整形状。(不加热、不冷却)

- 热冲压高张力钢板

- 将钢板加热至900°C后,用模具夹住冷却,调整形状。

| 生产率 | 环境 | 成本 | 重量 | 成型难易度 | |

|---|---|---|---|---|---|

| 冷冲压 | ○ | ○ | ○ | ○ | 难 |

| 热冲压 | × | × | × | ○ | 易 |

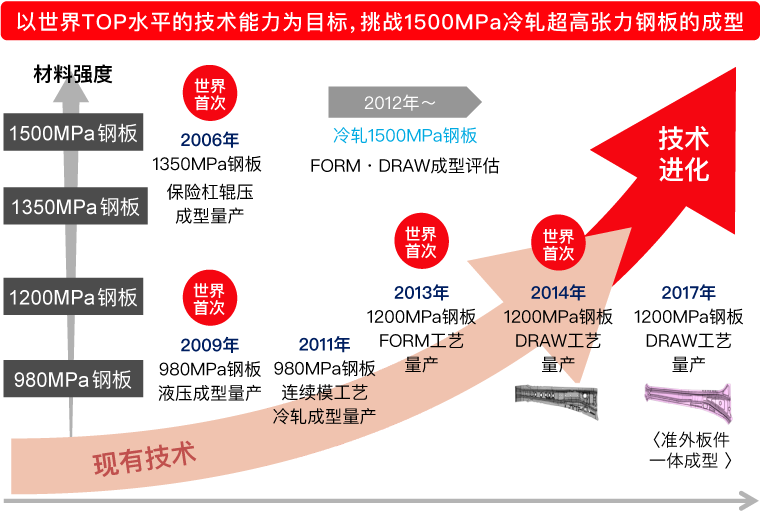

除了成型难易度之外,冷轧超高张力钢板与热冲压钢板相比优势较大,而成型难易度问题可以通过J-MAX自创业以来积累的专有技术来解决。J-MAX建立并发展冷轧超高张力钢板成型技术,为客户需求及环境需求做出贡献。

冷冲压超高张力钢板成型技术的发展

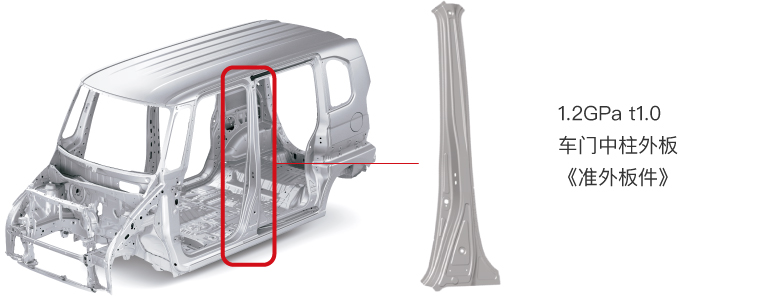

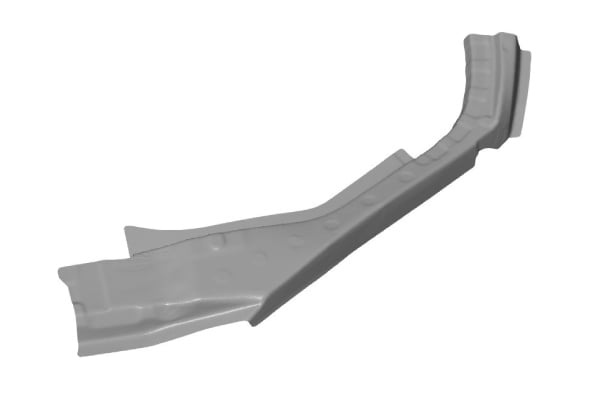

“世界首次” 将1.2GPa级的超高张力钢板用于准外板件车门中柱

-

依赖计算机模拟技术和长年积累的精湛技术诀窍得以实现

- 车门中柱作为外板件,由于顾客一打开车门就能看见,所以外观质量要求无起皱、无波浪。

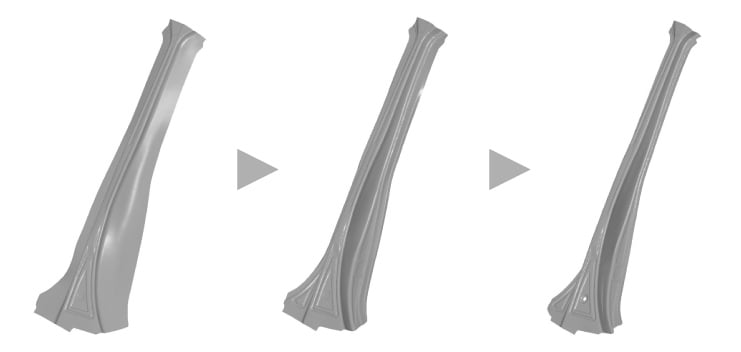

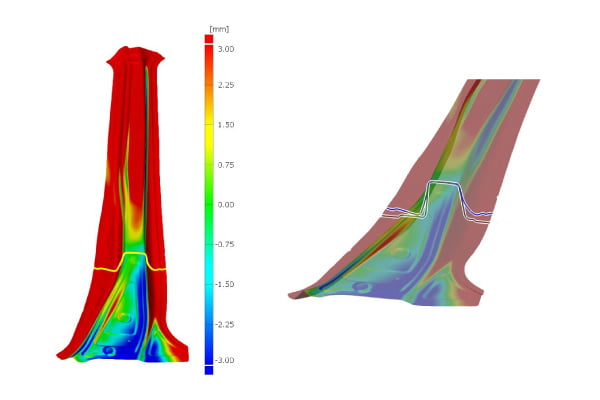

我们发展了计算机模拟技术,对成型困难材料产品的外观成型效果进行预测,同时,也将其作为解决超高张力钢板特有的回弹大问题的方法,通过特有的成型技术和长年积累的模具制作经验得以实现。

产品设计技术

对应用了超高张力材料特性专有知识的产品,运用成型模拟技术进行工序设计。

由于高张力材料的加工及成型困难,因此要根据产品特性考虑各工序(拉延:修边:压弯等)的组合。

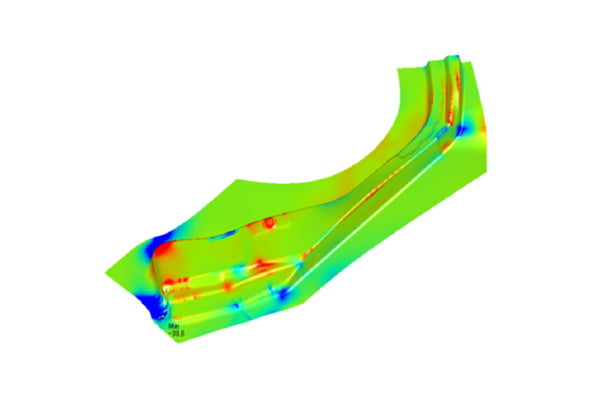

何谓成型模拟?

根据产品形状数据制作虚拟模型,再现冲压成形工程,并分析产品的裂纹、起皱、波浪和回弹。

将人的知识和技术做成数据库,并与最先进的模拟技术相结合,使以往无法预测的产品缺陷可以通过计算机分析进行事先预测。

当发生了开裂、起皱、回弹问题时,可改善假想模型重新分析。

反复此步骤,就可以无浪费且快速地进行模具制作。

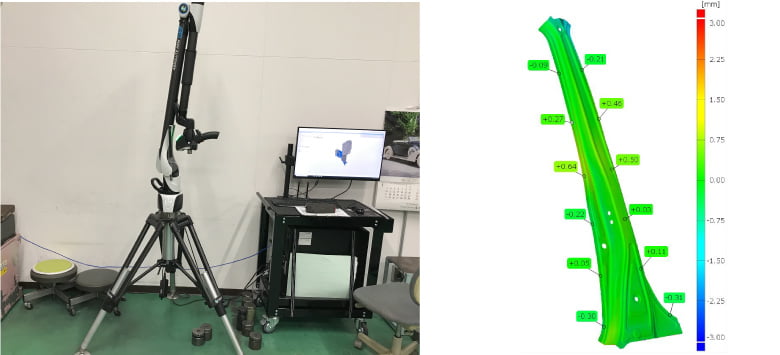

非接触式测量评估

通过照相机式测量仪对模具/产品的测量物进行立体数据化,瞬间掌握整体状况,从而做到早期完成模具的玉成。

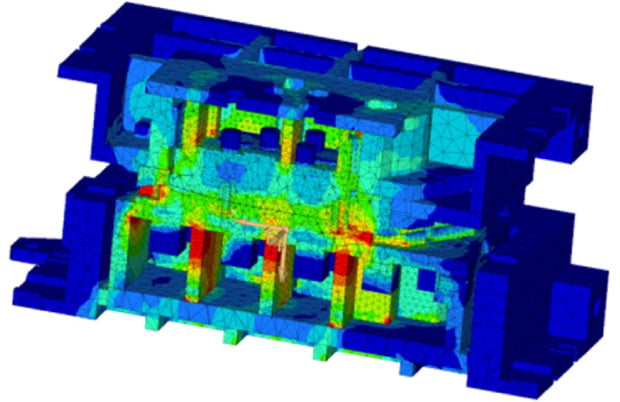

模具技术

凭借多年培养的高超生产技术能力和人才培养造就的精湛技能,与IT技术一起共同保证值得客户信赖的批量生产品质,

为所有的生产设备提供最适合的模具。

精密技术

精密零件加工技术

-

不同零件公差※

-

零件 公差范围 加工方法 车身零件 ±0.1mm单位 冲压加工(冲压机) 精密零件 ±0.01mm单位 切削加工(NC机床等) ※製品寸法の許容範囲车身零件 ±0.1mm单位

精密零件 ±0.01mm单位

-

不同加工方法的特点

-

加工方法 特点 切削加工 可进行高精度加工,但比冲压加工耗时长。 冲压加工 很难保证精密零件水平的高精度,但比切削加工耗时短。

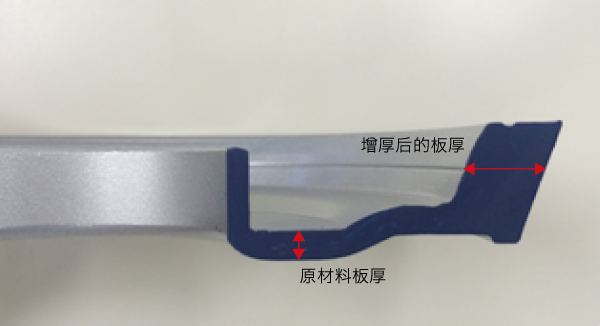

增厚加工技术