エンジニアリング

匠の技と最先端IT技術の融合で「世界最速金型製造」を目指し

世界中で使って喜ばれるものづくりに挑戦し続けます。

次世代のものづくりへの挑戦が始まっている中、デジタルエンジニアリングのメリットを最大限活かしたJ-MAXの金型技術は、全ての技術をITと融合し、当社独自の設計解析技術を開発しています。

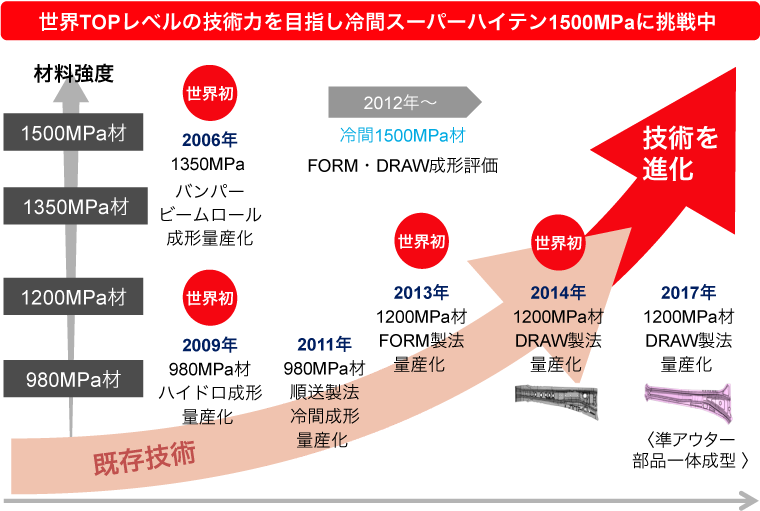

スーパーハイテン材成形技術

究極のスーパーハイテンで挑む

自動車業界を取り巻く環境

自動車業界では環境に配慮した低燃費の自動車の開発が進んでおり、軽量化と車体強度を両立させるスーパーハイテン材への移行は欠かすことができない課題となっています。

当社では、スーパーハイテン材の加工をはじめとするさまざまな研究開発を推進しています。

スーパーハイテン材とは?

超高張力鋼板のこと

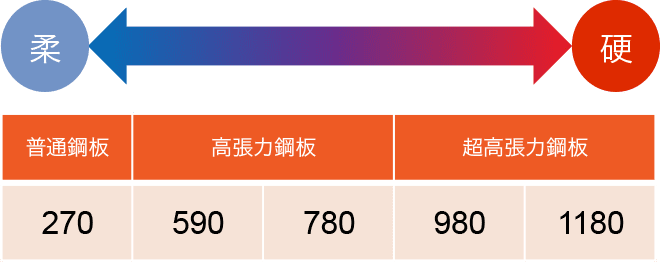

- ハイテン材とは”High Tensile Strength Steel”を略した名称で、引張強度が強い鋼板のことです。

通常の鋼板は、引張強度が270MPaに対し、ハイテン材は590~780MPa、スーパーハイテン材は一般的には980MPa以上と呼ばれてます。

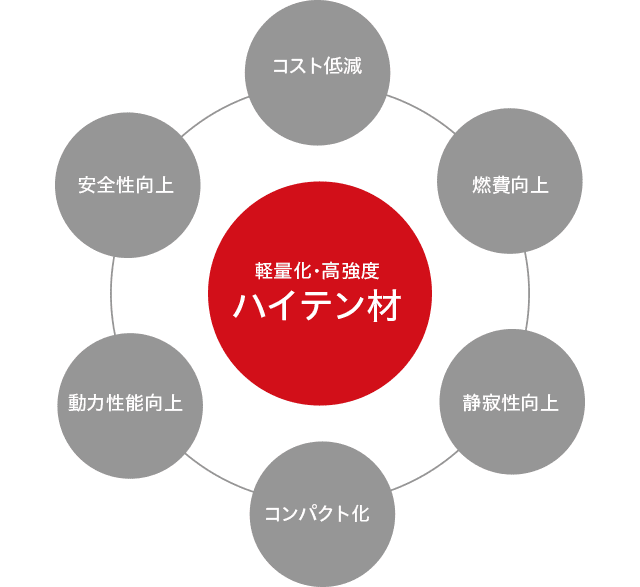

スーパーハイテン材のメリット

衝突安全性と軽量化に貢献

- ハイテン材は、通常の鋼板より強度が高い為衝突安全性が向上します。また高強度材を使用することで従来材より板厚を薄くすることが出来ます。ハイテン材の特性により、自動車の衝突安全性向上、燃費向上が可能であり、近年ハイテン材の適用が拡大しています。

スーパーハイテン材のデメリット

強度が高いためプレス成形が困難

-

- ・延性が乏しい為、破断が起きやすく、製品の形状の最適化、成形方法の最適化が必要。

- ・形状の凍結性が乏しい為、スプリングバックが大きい→スプリングバック量を抑える成形方法が必要。

- ・プレスの成形荷重が高く大型のプレス設備や高強度・高剛性の金型が必要。

製法の違いによるハイテン化への取組みの違い

- 冷間ハイテンの製法

- 金型で挟んで形状を整える(加熱・冷却しない)

- ホットスタンプの製法

- 鋼板を900°Cに加熱し、金型で挟みながら冷却し形状を整える

| 生産性 | 環境 | コスト | 重量 | 成形難易度 | |

|---|---|---|---|---|---|

| 冷間プレス | ○ | ○ | ○ | ○ | 難 |

| ホットスタンプ | × | × | × | ○ | 易 |

成形の難易度を除けばホットスタンプに比べ冷間スーパーハイテン成形はメリットが大きく、成形難易度の高さは創業以来積み重ねたJ-MAXオリジナル技術で対応。J-MAXは冷間スーパーハイテン成形技術を進化・構築し、お客様ニーズ・環境ニーズに貢献します。

冷間プレスにおけるスーパーハイテン技術の展開

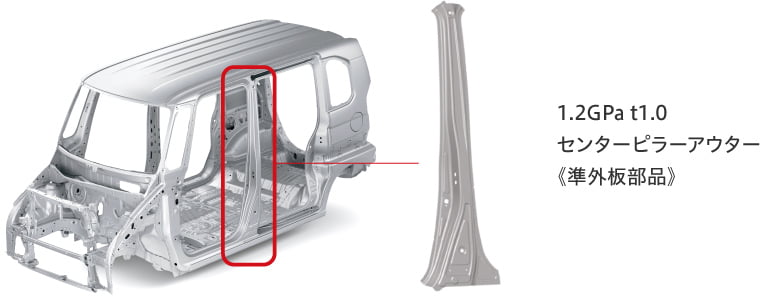

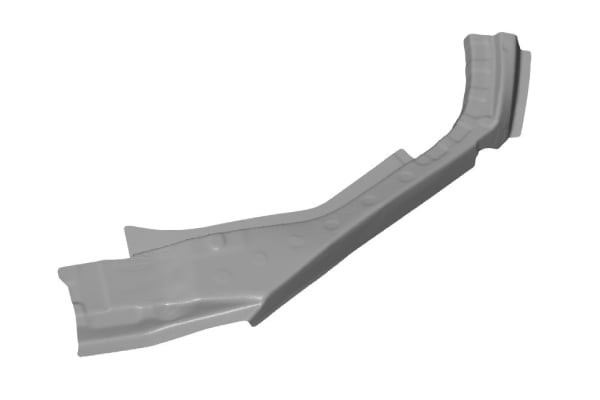

『世界初』 1.2GPa級スーパーハイテン材を準アウターセンターピラーに適用

コンピュータシミュレーション技術と長年培われた匠の技術ノウハウで実現

- 外板部品であるセンターピラーは、お客様がドアを開けた時に目に入る品の為、シワやウネリが無い外観品質が求められています。

私たちは、コンピュータシミュレーション技術を進化させ、難成形材製品の外観出来栄えを予測、またスーパーハイテン材特有の大きなスプリングバック量を抑制する方法として、独自の成形技術や長年培われた金型づくりのノウハウで実現できました。

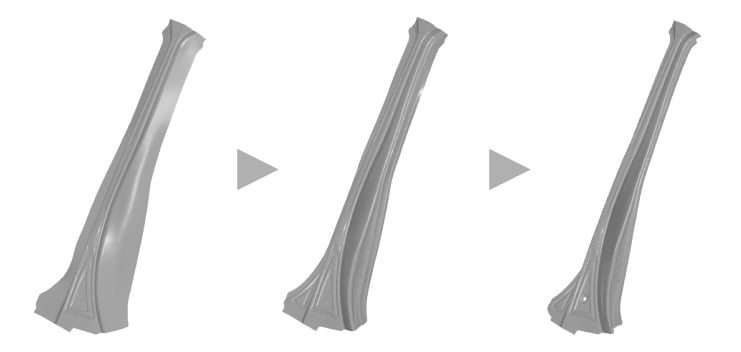

工程設計技術

成形シミュレーションを活用し、スーパーハイテン材の特性ノウハウを活かした製品の工程設計を行います。

ハイテン材は加工・成形が難しいため、製品特性に合わせて各工程(ドロー:トリム:ベンド等)の組み合わせを検討します。

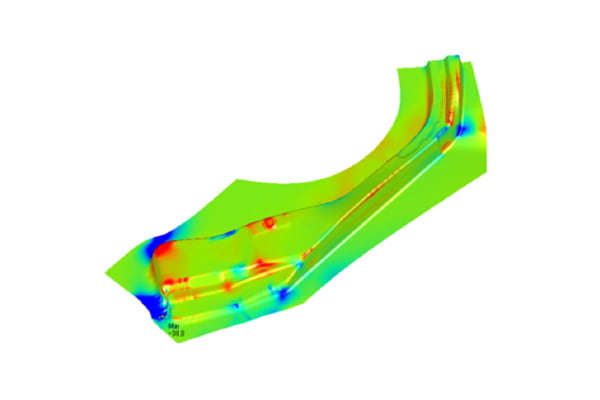

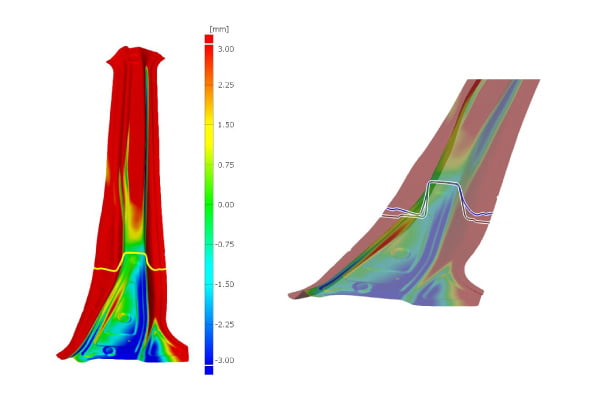

成形シミュレーション

製品形状データから仮想モデルを製作し、プレス成形工程を再現して、製品のキレツ、シワ、ウネリ、スプリングバックを解析します。

人の知識と技術をデーターベース化、最先端のシミュレーション技術と融合させ今まで予測できなかった製品不具合をコンピューター解析させることで事前に予測可能としました。

キレツ、シワ、ウネリ、スプリングバックが発生した場合は、仮想モデルを改善させ再度解析します。

これを繰り返すことで、無駄を省いたスピーディーな金型製作を推進します。

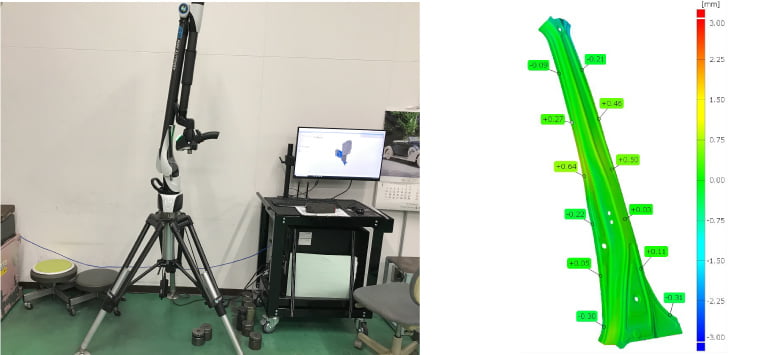

非接触測定評価

金型/製品の測定物をカメラ式測定器により立体でデータ化し、瞬時に全体を把握する事で金型の玉成を早期完結することができます。

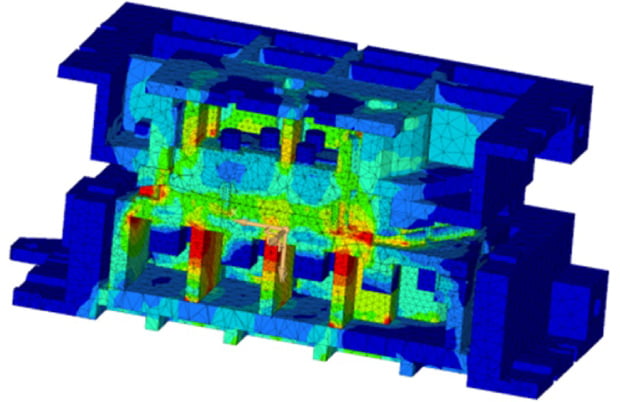

金型技術

IT技術と共にお客様の信頼に応える量産品質を長年培われた高度な生産技術力とひとづくりから生まれた匠の技にて保証し、全ての生産設備に最も適合する金型を提供します。

精密技術

精密部品加工技術

部品別公差※

-

部品 公差範囲 加工方法 車体部品 ±0.1mm単位 プレス加工(プレス機) 精密部品 ±0.01mm単位 切削加工(NC旋盤機等) ※製品寸法の許容範囲車体部品 公差:±0.1mm単位

精密部品 公差:±0.01mm単位

加工方法別特徴

-

加工方法 特徴 切削加工 高い精度で加工が可能だが、プレス加工に比べ加工時間がかかる。 プレス加工 精密部品レベルの高い精度を確保することが困難だが、切削加工に比べ加工時間が短い。

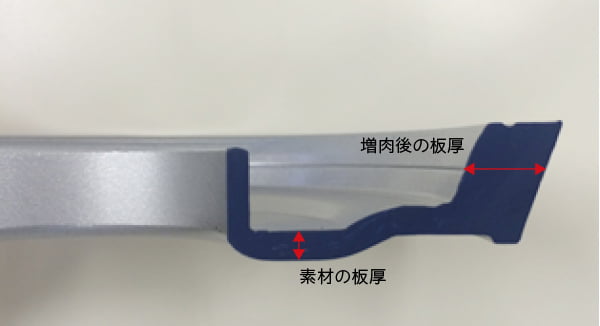

増肉加工技術

製品を冷間プレス板成形により、素材板厚より最大2.5倍の増肉化させる増肉成形技術を成形解析をもとに確立しています。